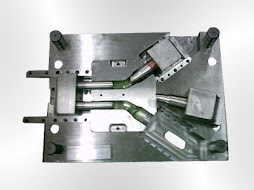

模 架------ 一套完整的 模具由各种不同的零件组成。模具的组成零件按其功能可分为以下两种:成型零件----与塑料接触,并构成模腔的那些零件。它们决定着塑料制品的几何形状和尺寸。结构零件----除成型零件外的模具零件。这些零件具有支承,导向,定位,排气,顶出制品,侧向抽芯,侧面分型,温度调节,引导塑料溶体向模腔流动等功能或功能运动。 模架又叫模胚,模座,是模具的重要结构零件。其作用是把模具的其他零件连接起来,并保证模具的工作部分具有正确的相对位置。模架大部分为平板状零件,在工艺上主要是进行平面及孔系和型腔的加工。模架中的导套、导柱是机械加工中常见的套类和轴类零件,主要是进行内外圆柱表面的加工。模架组合后,其安装基准面应保持平行,导柱、顶柱等零件装配后须运动灵活,无阻滞现象。 尽管模架的结构各不相同,但归纳起来可分为三大类:大水口系统、细水口系统和简化细水口系统。如何去区分这三大系统呢?简单笼统一点可这样划分:大水口系统中只有导柱;细水口系统中不仅有导柱,还有拉杆,拉杆末端需配挡圈;简化细水口系统中也只有导柱,但是从上夹板穿下,标准长度也是以方铁过半为准。(大水口和细水口中导柱连接A、B板,拉杆都是从上夹板穿下,长度一般是方铁过半)。 更详细分类请查阅公司标准技术资料! 模具主要零/配件、项目名称及功能 导柱(边钉、GP、定位销DP)------ 可分为普通型导柱(直边)和有托导柱(托边),起定位导向作用,保证各类机 构在工作过程中定位导向。一般硬度为HRC58~62 导套(胚司)------ 可分为直司(BB套)和托司(BA套),起定位导向作用,配合导柱一起使用。 顶柱(EP/RP、回针、回程柱、回位销)------ 保持顶针板活动顺滑,并确保顶针回复原位。 中导柱(中GP针板边、EGP)------ 用做顶针板定位之用,承托顶针板的重量,使顶出及回复时更顺畅,保证顶针能 正确垂直的顶出制品。 中导套(中BA、EGP)------ 配合中导柱一起使用,运用中导套设计使顶针板定位更加精确。 拉杆(水口边、SP)------ 承托上模重量,限制上夹板(定模面板)、水口板、A板之间的行程。 挡圈(水口介子) ------固定在拉杆的末端,作用是限制上夹板、水口板、A板的行程距离,防止A板脱落 浇口套(唧咀) 是一个与注塑机连接的配件,塑胶料从此通道注入模内。一般硬度为HRC53~58 浇口套也就是模具浇注系统的主流道。 定位环(法兰)------ 用作模具与啤机容易对准和定位。 顶针 将成品从模芯顶出,达到脱模 的目的。 司筒(顶管)------ 将成品从模芯顶出,作用与顶针相同,但一般用于制品中心带有细孔的圆柱时的 脱模. 司筒针 ------用于制品的柱位孔成型,配合司筒使用,并不是脱模用途. 撑头(SP) ------承托B板,减少因注塑时受压变型. 垃圾钉(ST) ------承托着顶针板,由于它面积较少,可防止垃圾积在上面,令顶针板不平或变形. 运水孔 ------用于对模具的有效冷却,使模温保持在一定的范围内. 喉咀 ------安装在模具运水孔上,用来连接啤机的冷却水喉,一般用黄铜制成. 拉料杆 ------1、分流道拉料杆:因分流道中所存的塑料不易脱落,便于开摸系时冷料脱模。 2、浇口拉料杆:在开模时从浇口套内拉出主流道凝料使与注塑机喷嘴分离,一般 都设在冷料穴的尽端,拉料杆直径等于、浇口内孔大端的直径,以便于沟住冷料。 拉料杆一般由注塑机顶出机构的顶板带动,拉料杆孔不倒角,深度要求严格. 分流锥 ------分流道较多时采用。避免熔融的塑料从主流道至分流道急转90度方向,而直接进 入模具型腔而冲击型腔,使用分流锥使塑料逐渐而平稳的转变方向,并能缩短分 流道长度,使熔融的塑料顺利的充满模具型腔。 浇口------ 是分流道和型腔之间的连接部分,其作用是使从流道来的熔融塑料以较快的速度 进入并充满型腔,型腔充满塑料后并能迅速的冷却封闭,防止型腔内还未冷却的 塑料回流。主要分盘形浇口,扇形浇口,环形浇口,点浇口 热流道 ------又叫无流道.在模具的浇注系统中仍然有流道,只是这种流道较大,或是采用喷嘴式 流道,并采用内外加热的方法保温,使流道中的塑料始终保持熔融状态.主要应用于 大型注塑模具. 滑块 ------是完成侧面抽芯的一个重要零件,配合导滑槽使用,用斜导柱带动进行侧抽芯. 行位(滑块槽) ------是滑动横模,一般在制品侧面有凹凸形状时是使用. 分矩行(T型槽)和燕尾型.使滑块带动成型芯平稳而准确的进行侧抽芯,其宽度公差 可放宽. 斜导柱(斜边,弯销)------ 用作带动滑块做反复运动. 电热棒(电热板、电热框)------ 同为电阻加热元件。用于对模具的加热,控制模具的温度。 弹簧(弹弓)------ 起复位作用.模架方面加工最多的为顶柱(回针)弹簧孔和小拉杆弹簧孔.公差可放宽, 但同一套中孔的深度须一致,以保证复位平衡. 小拉杆(小SP)------ 同拉杆作用相同,起限位作用,为双分型面模具(细水口)中主要配件. 限位钉(止动块) ------起限位作用.模架中常见用于顶板限位,(于B板反面或上顶板正面) 精定位(1、扣机位2、直身/条形定位块3、止口4、定位柱/圆锥形爹把边钉)------ 均为辅助导向定位作用 冷料穴 ------用于集存冷料渣的洞穴(注塑机未注塑之前, 喷嘴最前端的熔融塑料的温度最 低,形成冷料渣)一般开设于进料口及六道的末端。 排气槽 ------用于排出模具内本身的空气以及因塑料受热而产生的气体。常见加工于模具分模 面及热流道板中。另有导柱透气槽,一般加工于上夹板及方铁紧挨导套的部位 第一章 加工常识 1. 1 CAD/CAM对高速加工的影响 ----高速加工需要同时满足多方面的应用条件,一旦参数出现错误便会导致全面失效。有些关键参数容易定义,如配有功能强大的CNC系统和高精度主轴的高质量机床、高刚性和精确平衡的机床夹持、高性能的切削刀具等。有些参数则不容易定义,却往往由於这些参数的选用不当,引致高速加工失败。 ---- 除了上述的物理因素,CAD和CAM软件的质量和适当应用,也是影响高速加工的主要因素。如果从CAD/CAM系统产生的CNC程序,直接决定处理的条件,这样便十分直接。但是,要在CAD/CAM系统指出甚么功能才保证获得高质量的高速加工效果,却是极不容易。 ---- 下文将会分析在应用CAD/CAM软件时,一些影响高速加工成败的重要因素。 CAD对高速加工的影响 ---- 一般来说,CAD对高速加工的直接影响并不易看到。很多人认为CAD模型只用作定义零件的外形,至於如何加工所设计的零件,便是CAM使用者和加工工程师的责任。理论上来说并没有错,在很多情况下,CAD模型没有真正定义需要加工的形状。许多原因使模型不适合高速加工,现简述如下∶ 精度的影响 ----加工精度高、热分布小和加工表面质量高,均是高速加工的优势;却看到一个奇怪的现象∶用於建立零件模型的公差,比最终的加工公差为大。 ----数据交换是影响精度问题的根本原因。零件通常由一个CAD系统设计,然后转换至另一个CAD系统进行补充设计和加工准备。每次进行数据传输时,都需要将几何形体由一种格式转换至另一种格式,有些转换涉及按极限公差近似。由於这些公差属於累积,设计零件模型时必须将零件模型的公差,设定为最少比精加工公差小十倍。 ----交换格式如IGES,使系统在不同的几何描述间进行转换。由於数据发送系统可以访问"主"数据,最好让它进行所有转换工作,并通过"flavouring"发送系统的IGES来实现。Flavouring将会告诉系统,在IGES文件最可能使用甚么类型的实体。有些系统提供预先定义的IGES flavours菜单,使它适用於常用的系统。 ----如要减少转换过程出现问题,其中一个方法便是使用直接接口。直接接口让系统直接读取另一系统的文件,如Delcam的PowerMILL拥有Catia、Pro/Engineer、Unigraphics等主流系统的直接接口。 ----由於Stereo lithography (STL) 三角形格式十分简单,成为有些公司喜欢使用的数据交换格式。有些 CAM 系统可以直接加工STL格式文件,包括Delcam的PowerMILL。然而,这种格式文件的三角形按公差产生,加工表面可能出现可见面片。主流设计系统STL格式使用的公差一般非常大(0.1mm),而且隐藏在多重选项之后,容易被忽略。因此,整理低公差设置STL文件的加工公差,可以提高加工表面的精度。 修剪的影响 ----CAD系统的大部分零件由裁剪曲面"拼凑"而成,像上衣由多片形状复杂的布料缝合而成。这些曲面的边界精度直接影响所产生的刀具路径质量。 ----如一圆锥顶部为一完整的圆形,平面顶盖为六角形。六角形平面可能在顶部某些地方超越圆形的范围。如果超出的范围太大,刀具路径便会出现尖点。在这情况下,加工后的表面极可能出现刀痕。 不完整模型的影响 ----许多CAD使用者自行设置捷径,以求缩短模型的造型时间,其中经常使用的,是忽略底座内部的拐角圆倒角,更认为通过合适半径的刀具直接进行加工。如果使用这种方法,刀具必须刚好切进尖锐拐角,使刀具的负荷猛然增加,是刀具进行直线切削时的4.5倍。 ----有些CAM系统可以提供解决的方法,但最好避免出现这种现象,确保CAD模型准确地表示需要加工的形状。加工这类圆倒角最好使用半径较小的刀具,在一般情况下,刀具的半径最好比圆倒角的几何尺寸小70%或更小,使拐角处的切削刀具路径更加平顺,避免刀具突然转向。如果使用小刀具加工,刀具负荷比直接切入拐角降低3倍。 不能加工特征的影响 ----尽管高速加工扩大可直接铣削的特征范围,但对形状特别复杂的模型,必须使用EDM加工细微的部分。此外,大部分零件有许多孔,可以直接将之钻出。如果供加工使用的CAD模型包含这些特征,大多CAM系统将会尝试加工。最典型的结果,是刀具路径包含不希望进行铣削加工的区域,如果不加以处理,实际加工时刀具必定切入孔或尖角。CAM 使用者需要花很多时间修正错误,以避免重复加工放电加工区域和孔区域。 ----如果可以的话,尽量把不希望进行铣削加工的特征,从用於产生刀具路径的 CAD模型中除去。具体方法视乎所使用的CAD系统。有些系统采用删除特征的方法,有些则通过加入额外曲面来覆盖。 CAM对高速加工的影响 ----经过多年来对高速加工的研究,现在仍然欠缺明确简洁的定义和解释。高速加工的基本出发点是在高速低负荷下切削,比低速高负荷切削更快切除材料。低负荷切削意味可以减轻切削力,从而减少切削过程的振动和变形。在高速的状态使用合适刀具,可以切削高硬质的材料。高速切削可以借助切削热带走大部分切屑,以减少零件的热变形。 ----上述优点只能在合适的加工条件实现。如果加工条件不恰当,可以影响刀具的寿命,甚至导致更严重的后果。 高速加工刀具路径 高速铣削刀具路径的限制按重要性列出∶ 刀具不能和零件碰撞 切削负荷必须在刀具的极限负荷之内 残留材料不能大於指定极限 应避免材料切除率突然变化 切削速度和加速度必须在机床的能力范围 切削方向(顺铣/逆铣)应保持恒定 应避免切削方向突然变化 尽量减少空程移动 切削时间应减至最少 ----在实际零件的刀具路径编制过程,难以完全满足上述的要求。事实上,当加工复杂形状的零件时,只能尽量满足这些要求,并首先满足较为重要的。 ----精加工使高速加工出现刀痕的问题。由於零件形状的限制,如要迁就切削条件,便会在加工后的零件表面留下可见的刀痕,虽然可以通过抛光的方法消除,却违背使用高速加工的原意。进行粗加工和半精加工后,CAM使用者有多种方法修改零件的形状,刀痕也可利用其后的精加工消除。 编程能力 ----良好的高速加工程序可以迅速地在机床上执行,却要花很长时间和大量精力产生。在模具制造的单件加工领域,因等待加工程序引致机床停机的情况非常普遍。如果将这种压力强加给CAM使用者,让他们更快地产生刀具路径,便会迫使他们走捷径,所编制的程式也不经济和有效。即使机床继续运转,其加工速度已大打折扣。 ----使用这种方法进行高速加工并不明智。如要获得最好的高速加工效果,必须提供足够的CAM能力,以得到高质素的加工程序,确保机床全负荷地运作。因此需注意以下各项∶ ----使用具备自动高速加工功能的CAM软件,可以减少使用者优化程式的工作量; ---- 使用快速计算无过切刀具路径的CAM软件,批处理功能可将复杂程序的计算留在夜间进行; ---- 使用高性能的计算机并经常更新配置,确保具有足够内存以提高运行效能; ---- 确保每台机床配备足够的CAM编程人员。培训机床操作者,让他们直接在车间进行加工编程,以充份发挥其加工技能; ----确保为操作者提供适当的高速加工编程培训。 安排加工顺序 ----除了最简单的零件,高速加工往往牵涉多个加工步骤。在高速加工的编程,最重要选取正确的加工顺序,以下为一些基本原则∶ ---- 当考虑加工成形的几何形状,应同时考虑希望切除的材料; ---- 把加工步骤减至最少; ---- 使用连续的方法,如偏置路径通常比平衡路径为佳; ---- 避免垂直下刀,从材料的外部切入; ---- 在零件的临界区域,确保不同步骤的精加工路径不会重?;否则必定出现刀痕; ---- 尽量不换刀,使用单一刀具精加工临界区域。刀具设置错误常常导致精加工后的加工表面出现刀痕; ---- 长刀具容易磨损,应尽量使用短刀具。如可以应考虑重新定位零件方向,在难以加工的区域使用短刀具。 总结 ----高速加工对加工工程的每个环节要求严格,基本要求是使用合适的物理设备,并精确地指定有关的参数。虽然难以具体指定高速加工需要甚么CAD和CAM功能,却肯定CAD和CAM对高速加工的质量和稳定性均有明显的影响。 ----高速加工使用的CAD模型必须精确地表达需要加工的模型形状,这意味模型精度必须大於加工公差,在可能的情况下,将不需进行铣削加工的模型特征删除或遮盖。 ----高速加工设备必须配合足够的CAM编程人员,以保证机床采用最佳的程序。提高编程质量的方法之一,是让机床加工人员在车间编制加工程序;同时确保CAM操作者和机床操作人员,曾经接受良好的技术培训。 ----如要获得良好的高速加工效果,最有效的方法是仔细安排加工顺序,适当使用CAM系统提供的加工条件。

第二章 ;模具精加工控制分析 1 模具精加工控制分析 1.引言 ----一幅模具是由众多的零件组配而成,零件的质量直接影响着模具的质量,而零件的最终质量又是由精加工来完成保证的,因此说控制好精加工关系重大

china mold builder

china plastic injection mold designing and making

We are designers and moldmakers for plastic and rubber industry in China. Located in Changan ,dong guan ,we are able to make your mold project and also injection on our factory. If you have any idea on a project please contact us. We have good solutions and nice prices. For contact please mail me: orientmold@gmail.com. I will be very pleased to help you.

Blog Archive

-

▼

2008

(79)

-

▼

October

(41)

- 工程图常用英语

- 塑胶模具成形不良用语英汉对照

- 阀门零部件英汉术语对照

- UG术语中英对照表CAM部分

- 射出成形關聯用語

- 模具常用刀具與工作法用語

- 各種沖模加工關連用語

- 沖壓機械及周邊關連用語

- 鍛鑄造關連用語

- 模具加工方法

- 模具行业常用日语

- 外向型塑料制品企业常用的英语词汇

- 常用塑料原料的中日文对照大全表

- 塑料注塑成型不良的中日文对照大全表

- AutoCAD机械制图英语词汇

- 注塑技术员用英语大全

- 模具软件英文用语

- 螺丝产品名称中英文对照

- 常用塑料的中英文缩略语大全

- 铸造常用词中英文对照及简释

- 模具工序/工艺中英文对照表

- 塑料模具常识--注塑(

- 塑料模具的抛光方法

- 双料注塑

- 常用塑料缩水率

- 模具知识

- 广东各地模具术语

- 广东模具术语

- mold english translation

- mold english 2

- mold english

- 模具模架

- 模具材料

- 怎样找客户

- 常用塑料手册

- crazy english 100

- mold construction

- 各国公共邮箱

- 世界各国公司名称后缀/各国域名后缀

- 外贸技巧

- Japanese Mold glossary 模具日文术语

-

▼

October

(41)

About Me

Labels

- english (11)

- SEO (9)

- 英语 (9)

- 模具术语 (6)

- 模具用语 (6)

- 模具技术 (5)

- mold english (4)

- 外贸技巧 (4)

- 商务 (3)

- 国语 (3)

- 时事 (3)

- 模具 (3)

- mold (2)

- mouldglossary (2)

- 冲压模具用语 (2)

- 模具商务 (2)

- 模具行情 (2)

- 模具零件 (2)

- mold business (1)

- mold language (1)

- mold structure (1)

- മmold language (1)

- മൌല്ദ് mold manufacturer (1)

- 励志 (1)

- 塑胶原料 (1)

- 外贸搜索 (1)

- 外贸营销 (1)

- 模具刀具 (1)

- 模具加工 (1)

- 模具日语 (1)

- 模具材料 (1)

- 模具英语 (1)

- 模具设计 (1)

- 模具钢材 (1)

- 注塑 (1)

- 注塑原料 (1)

- 注塑材料 (1)

- 注塑模具用语 (1)

- 营销 (1)

- 铸造模 (1)

- 铸造模具 (1)

home appliance mould

precision plastic mould

receiver box mold

electronic mould

Followers

daily goods mold

hand tool mold

cleaner piper mould

OEM molding

plastic molding part

du material mould

double injection mold

cup mold

connector mold

cap mold

AP plastic mould

big mould

auto mould